在现代检测工艺中,随着各类半导体元件制程的不断提升,为在不损伤元件的前提下,精准检测样品内部的气孔、裂纹、分层等缺陷,一种新型检测方式应运而生 —— 超声波扫描成像。

(该技术在扫描过程中不会对样品造成损伤,可满足陶瓷基板、IGBT、水冷散热器、电器焊接件、碳纤维复合材料等产品的质控需求)

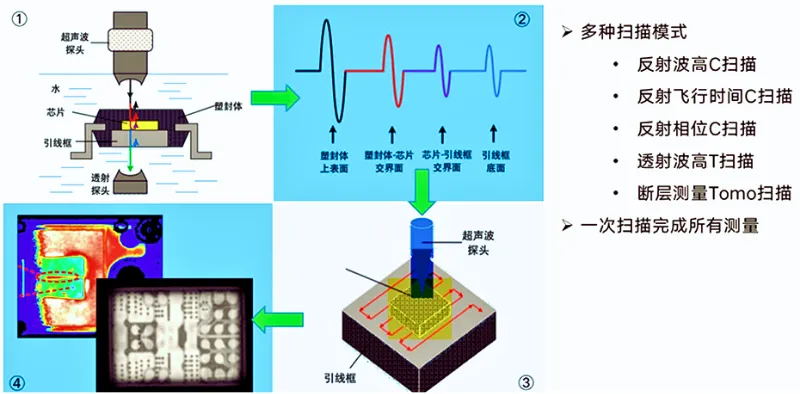

超声显微检测流程

支持多种的扫描模式,分层的测量,高精度快速的成像不放过任何细节。

图片来源于网络

传统丝杆传动下客户核心痛点

⒈精度稳定性难以保障

传统丝杆传动存在固有间隙,且运行过程中易产生磨损问题,长期使用后精度偏移现象显著,直接导致超声波检测数据准确性波动,无法为检测判断提供稳定可靠的技术支撑。

⒉检测速度存在明显限制

丝杆传动的机械特性决定其速度存在固有局限,难以突破传统运行速率瓶颈,进而制约超声波检测的整体节奏,导致检测效率提升困难,无法适配高节奏、大规模的检测需求。

⒊维护成本高且使用寿命有限

丝杆传动运行时磨损问题突出,需投入时间与成本进行定期检修、更换磨损部件;同时,长期机械磨损会加速设备整体老化,缩短设备使用寿命,最终增加设备换新的额外成本负担。

应用案例

超声波探伤设备通常由直线 XY 模组、Z 对焦模组、超声波探测模组及控制器组成,可根据不同设备的类型与尺寸进行定制化设计。

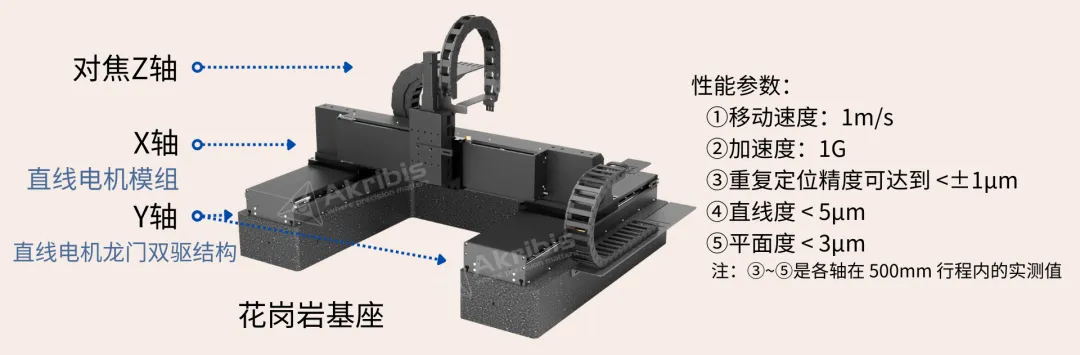

超声扫描设备硬件组成

◆ 运动控制部分

运动平台:DGL系列直线模组,采用AJM系列有铁芯直线电机,小体积大功率密度的设计。搭配32bit绝对值光栅尺反馈,满足小体积高性能的设计需求。

驱控部分:可支持多种驱动适配,通过两个协同工作并使用高速通信的驱动器,来同步两个龙门运动轴。

◆ 上位机扫查软件

定制化开发,能利用 XY 轴的等效输出结合超声波探测头描绘扫描图像;通过 SDK 调用运动指令,可实现 XY 轴换行轴与扫描轴的自定义设置、扫查各点位一键 GOTO 功能,以及 Z 模组根据液位实时变焦的动作,支持多种模式的扫描作业。

◆ 信号联动

XY 轴编码器的等效输出信号会接入超声波模块作为成像源,以此实现无损成像。直线电机模组 “高速高加速” 的特点,能显著提升成像描绘效率;而光栅尺 “直接反馈、无传动磨损” 的优势,可大幅增强后续成像的稳定性。

雅科贝思的优势

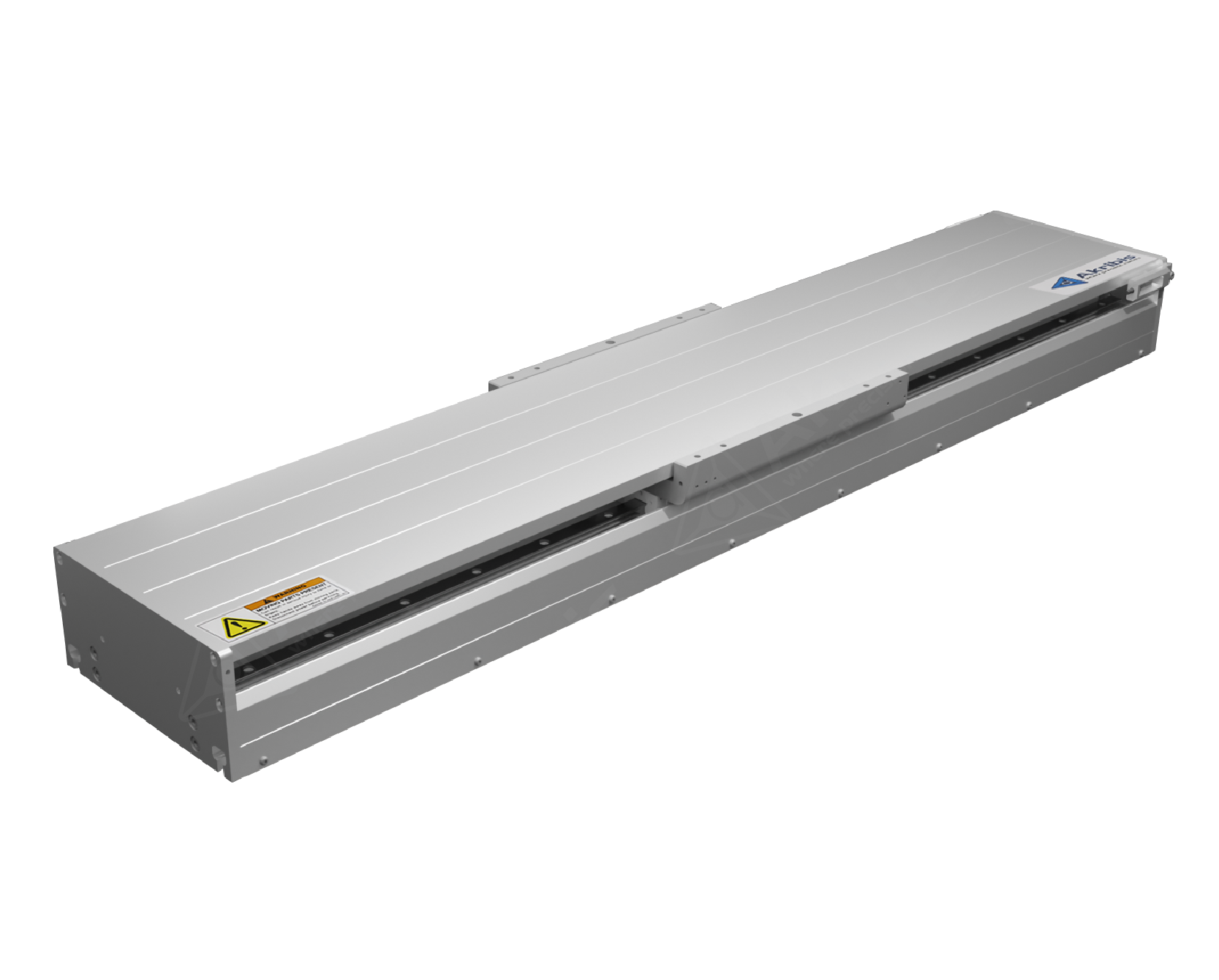

⒈标准化的直线模组解决方案 —— DGL系列模组

●内置直线电机可选

●行程从100 mm到1,200 mm,定制可达100 m/重复定位精度可达土1um

●分辨率可选: 0.05um或0.1um

●高精度以及精准回零

●速度可至5m/s,加速度可达10 G甚至更高

⒉多元化编码器可选

覆盖增量式与绝对值两大类型编码器,可适配TTL、SINCOS、BISSC、ENDAT2.2等多种信号规格,满足不同应用场景下的精度与信号需求。

⒊自主专利总线技术与丰富开发支

搭载自主专利的 Central-l 总线技术,同时提供丰富的SDK与 IDE定制开发功能,支持 C++、C#等主流编程语言的API二次开发接口,降低客户二次开发门槛,提升系统适配灵活性。